Das Jahr 2020 – Corona hat die Welt fest im Griff. Bislang kannten die meisten von uns eine Pandemie oder Seuche nur aus den Geschichtsbüchern. Nun spüren wir die Einschränkungen durch eine flächendeckende Krankheit mit Haut und Haar und es ist kein Horrorfilm aus Hollywood. Deutlich in Mitleidenschaft wurden alle Sphären unserer Gesellschaft gezogen. Die Beschränkungen machten auch nicht vor den Azubis der Gebhardt Werkzeug- und Maschinenbau GmbH halt. Wie sie unter der Anleitung ihres Ausbildungsleiters Hubert Ruff aus der Not eine Tugend gemacht haben, erfahrt ihr in dieser Story.

Flatpedals Selfmade – der Weg zur Idee

Normalerweise arbeiten die Auszubildenden zum Werkzeugmechaniker an klassischen Inhalten der Metalltechnik. Wobei die Gebhardt Werkzeug- und Maschinenbau GmbH ihren Azubis diese Inhalte schon seit längerem an interessanten, zeitgemäßen Projekten vermittelt. Daher arbeiten sie schon seit einigen Jahren mit dem Formula Student Team Weingarten (FSTW) zusammen. Aufgrund der Corona Zwangsschließung der Hochschule Weingarten musste jedoch die Zusammenarbeit zwischen dem Betrieb und der Hochschule ruhen. Normalerweise fertigen die Azubis 3500 Einzelteile pro Jahr für den Formula Rennwagen. Dieses entstandene Vakuum musste irgendwie aufgefangen werden.

Die zündende Idee reifte dem passionierten Mountainbiker Hubert Ruff bei einem Besuch im Bikepark. Dort sah er Biker unterschiedlichster Couloir mit den neusten und angesagtesten Bikes. Aber keiner legte Wert auf besondere Pedale – so erschien es ihm. Ihm jedoch ist die eigene Handschrift am Bike sehr wichtig und so war die Idee geboren.

Die Verwirklichung der Idee

Die Erfahrungen mit den Materialien (hochfester Stahl, Titan und hochfestes Aluminium) waren vorhanden. Und trotz begrenztem Zugang zur Hochschule konnte Hubse – wie er von seinen Freunden genannt wird – die konstruktiven Kapazitäten eines Freundes der Hochschule nutzen. So war schnell der erste Entwurf gefunden. Eine weitere inspirative Quelle war ein Artikel über ein Mountainbike, welches aus dem Vollen gefräst wurde. Und so wurde der Ausbildungsinhalt im Bereich CNC Fräsen mit Leben gefüllt. Die Motivation der Auszubildenden war hoch, denn auch in ihren Reihen fahren etwa 1/3 Mountainbike. Die Bereitschaft war sogar so hoch, dass die ersten Prototypen am Wochenende mit dem firmeneigenen 3D Drucker produziert wurden.

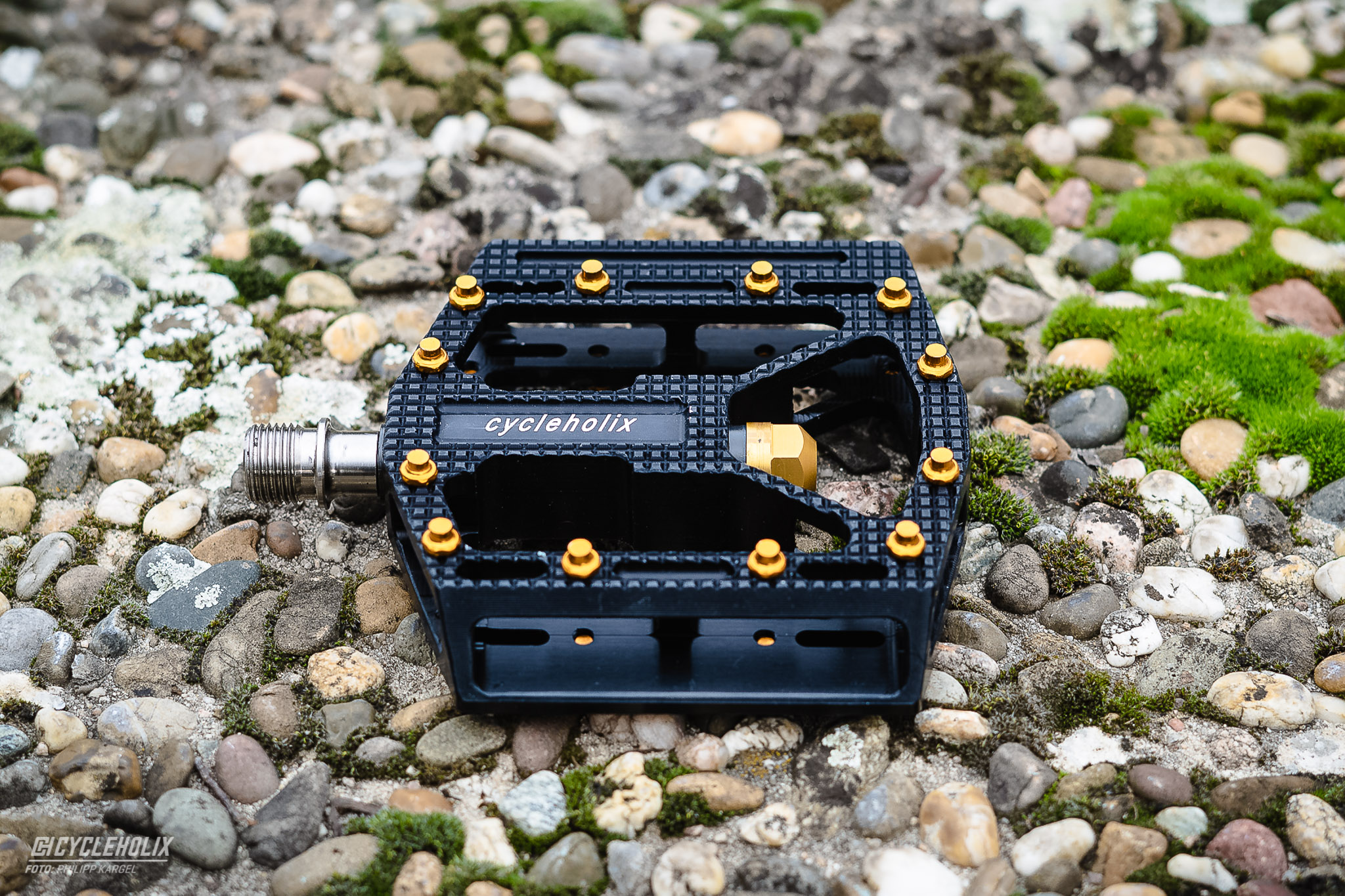

Die uns vorliegenden Pedale sind 20 x 100 x 105 mm groß und wiegen mit Titan-Achse und 12 Pins pro Pedalseite 385 Gramm. Mittlerweile haben die Azubis von Gebhardt weiter an ihren Pedalen gearbeitet, so dass sie nach ihren Angaben deutlich leichter geworden sind. Weiter haben sie ihre serienreifen Modelle beim Zeidler Institut testen lassen. Das Ergebnis kann sich mehr als sehen lassen. Denn sie haben die Normprüfung plus die Advanced Plus XXL Prüfung bestanden. Das ist nach eigener Angabe dreimal mehr als die Norm fordert und hat das goldene Prüfsiegel zur Folge. Und auch der TÜV hat mittlerweile seinen Segen ohne jegliche Einschränkung gegeben.

Eine beachtliche Erfolgsstory, wie wir meinen.

Unser Eindruck

Und auch wir haben insgesamt einen sehr positiven Eindruck von den Pedalen gewinnen können. Von der Form hätten wir sie uns etwas flacher gewünscht, denn bei den niedrigen Tretlagern kommt man ohnehin dem Boden oftmals gefährlich nahe. Da ist man dann doch über jeden Millimeter dankbar, den man noch Platz unterm Fuß hat. Über Optik darf man bekanntlich nicht streiten, aber uns haben die Pedale gut gefallen und der individuelle Cycleholix-Schriftzug ist für uns ein absolutes Highlight.

Der Grip war mit Five Ten Schuhen sehr gut. So hatten wir einen festen Stand und waren dennoch in der Lage den Fuß jederzeit feinjustieren zu können. Leider haben wir mit der Zeit den ein oder anderen Pin verloren, da sich diese recht schnell gelockert haben. Das war aber letzten Endes kein großes Drama, so haben wir einfach andere Schrauben mit M4 Gewinde eingeschraubt. Dank der geschraubten Pins ist es außerdem möglich individuell nochmal Einfluss zu nehmen. So hatten wir mit etwas längeren und schmaleren Madenschrauben nochmal deutlich mehr Grip auf dem Pedal gegenüber den Standardpins. Trotz der doppelt gedichteten Achse hat unser Pedal schnell angefangen zu quietschen. Allerdings war es kinderleicht die Achse aus dem Pedalkörper zu demontieren und der Achse etwas Fett zu spendieren. Danach war das Quietschen wieder weg. So einfach würden wir uns das immer wünschen.

Jetzt sind wir gespannt, wann die Pedale in Serie gehen und wohin die Reise mit den Flatpedals Selfmade noch hingeht. Wir werden das weiter aufmerksam verfolgen.

Text: Philipp Kargel

Redaktion: Robin Krings

Fotos: Philipp Kargel