Für uns ist die Firma eine der spannendsten der deutschen Radfahrgeschichte, also machten wir uns auf dem Weg ins beschauliche Buggingen um uns die Firma einmal näher anzuschauen. Wer bei der Firma an einen ultramodernen Firmenkomplex mit Leichtbauarchitektur und stolzem Firmenlogo denkt liegt weit daneben. Tune befinden sich in einem unscheinbaren Gebäude welches auch locker als (sehr großes) Wohnhaus durchgehen könnte…

Wir waren bei der Ankunft überrascht und sind erst drei mal daran vorbei gefahren. Endlich jedoch angekommen empfing uns Petra, die International Sales und OEM Managerin.

Der Name Tune gehört für die älteren Semester unter uns genauso zum Thema Mountainbiken wie „Kette“, „Ritzel“ und „Schaltung“. Der traditionsreiche Hersteller aus dem Schwarzwald fertigt nämlich bereits seit fast 30 Jahren hochwertige Leichtbaukomponenten. Die Firma entstand während der ersten Mountainbike-Leichtbauwelle und wurde durch den damals 28 jährigen Uli Fahl gegründet. Er war es damals satt, den ganzen schweren Kram für seine ursprünglichen Sportart, dem Klettern, aus der damaligen Heimat München in die Alpen zu schleppen. Ein Auto hatten er und seine Frau Giesela nicht, also musste alles mit einem neu gekauften Kettler Alurad in Richtung Berge gekarrt werden. Die Schlepperei war jedoch auf Dauer nicht zufriedenstellend – also musste das Material leichter werden. Schnell erkannte er das Einsparpotenzial an einfachen Dingen wie beispielsweise der Zahnbürste, welche kurzerhand abgesägt wurde. Natürlich war die Gewichtsersparnis schnell ausgereizt – also musste als logischer Schritt das Fahrrad leichter werden.

1988, im Gründungsjahr seiner Firma stand Uli mit einem Sack voller Schrauben und einem sensationell leichten Schnellspanner vor der Tür eines großen Münchener Bike-Magazins. Von dem Zeitpunkt an nahm das Thema Tune seinen Lauf. Schnell wurde das Büro zu klein und es erfolgte der erste Firmenumzug nach Muggardt in den Breisgau. Von nun an galt es, mit leichten – und sündhaft teuren – Komponenten die 13 kg Marke damaliger Hardtails zu unterschreiten.

Wie in jeder Geschichte ging es auch bei Tune nicht immer nur bergauf, einige Rückschläge und finanzielle Engpässe begleiteten die Leichtbaufirma auf dem Weg nach oben. Neuartige Materialien erwiesen sich als nicht ausgereift und Produkte wie ein superleichtes Keramikinnenlager für damals 3.000 Mark (Dreitausend) halfen auch nicht aus der Misere. Ab 1994 war die Krise überwunden und es ging steil nach oben. Erst jedoch die Big-Foot Kurbel schlug im Markt so richtig ein und Tune machte sich auch international als Haus und Hof Lieferant für Innenlager bei der amerikanischen Firma Klein einen Namen. Als der sich der Leichtbauboom Ende der 90er dem Ende neigte, war es die Firma Tune die als eine der wenigen überlebte.

Tune etablierte sich in den folgenden Jahren immer weiter als DIE Leichtbaufirma schlechthin. Viele Profis nutzen seit dem die leichten – und noch immer sündhaft teuren – Teile des Breisgauer Komponentenherstellers. Martin Söderström, Markus Klausmann und die Fumic Brüder dürften wohl neben Sabine Spitz derzeit die prominentestens Fahrer sein.

Wir starteten unseren Rundgang in der Fertigung, besser gesagt dort, wo aus einem langen Stück Alu-Rundmaterial Nabenkörper „geschnitzt“ werden. Hier werden in logisch verketteten Arbeitsschritten die Nabenkörper abgedreht, gebohrt und gefräst. Möglich macht das eine CNC Maschine mit zwei Werkzeug-Revolverköpfen und Spannfuttern. Während der Bearbeitung muss die Nabe einmal von Hand umgespannt werden, der Rest geht vollautomatisch.

Nach dieser Bearbeitung hält man bereits einen fast fertigen Nabenkörper in der Hand. Stichprobenhaft wird auf Maßhaltigkeit geprüft.

Nun werden alle Teile in eine Trowalisierungsmaschine gesteckt. Die Maschine schaut wie eine große Waschmaschine aus und ist mit feinen Reibkörpern gefüllt. Durch die Rotation der Maschine reiben die kleinen Teilchen an den Rohlingen und entfernen so Grate und übrige Späne.

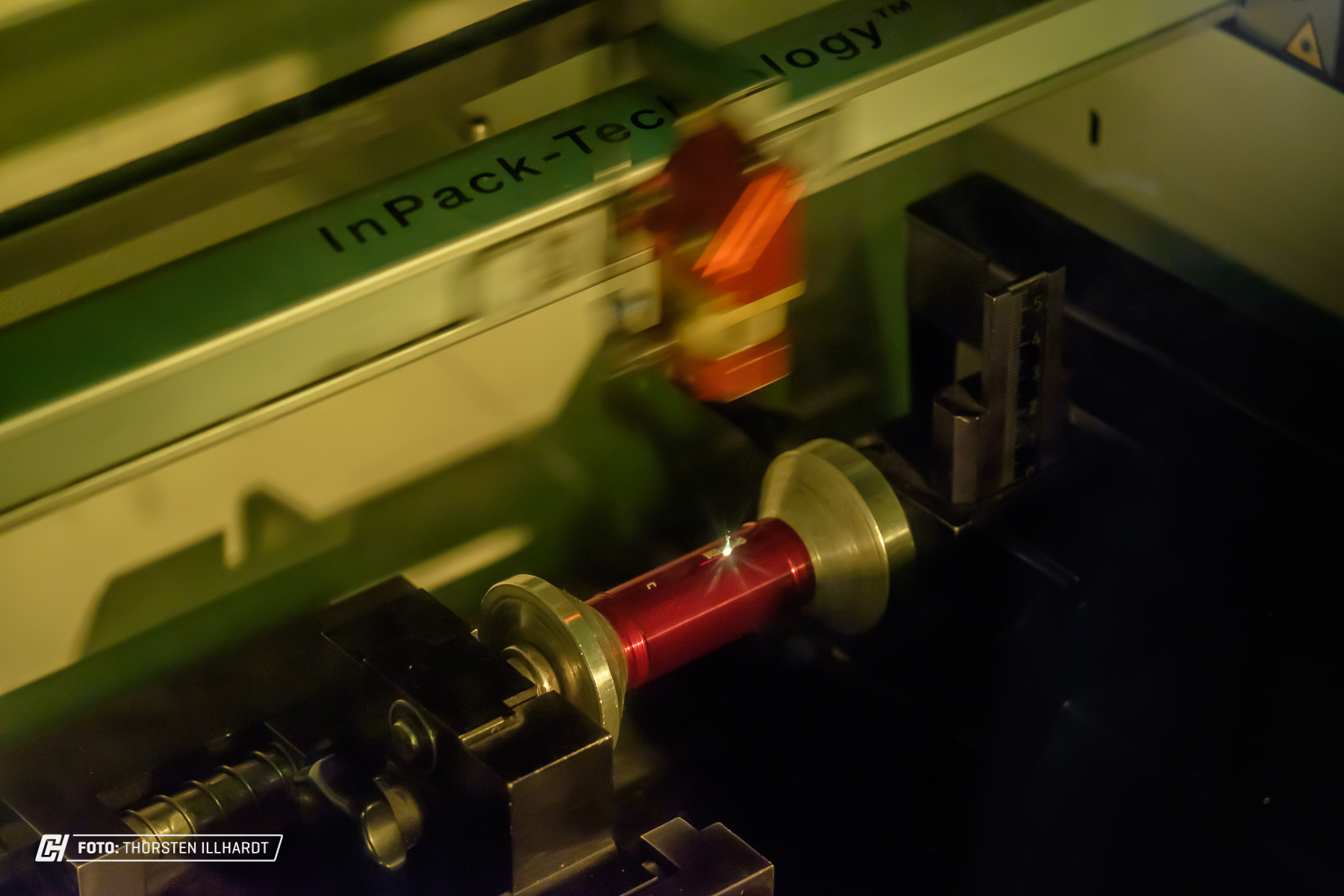

Nach diesem Arbeitsschritt könnten die Naben fast schon montiert werden, aber halt, es fehlen noch Eloxierung und der Schriftzug. Da eine eigene Galvanik extreme Umweltauflagen zu erfüllen hätte und eine extrem kostspielige Angelegenheit ist, werden die Silberlinge zu einem benachbarten Fachbetrieb transportiert. Wenn die Teile in schwarz, rot, blau und weiteren schicken Farben zurück sind, werden sie wieder auf einer eigenen Maschine Laserbeschriftet. Sehr erstaunt waren wir darüber, auf manchen Naben einen Ghost Schriftzug zu entdecken. Petra erklärte uns, voller Stolz, dass Tune auch für viele große Hersteller im Auftrag fertigt.

Im Anschluss werden die Teile im Rohlingslager eingelagert und bei Auftragseingang in die Endmontage gebracht.

In der Endmontage werden auftragsbezogen die farbigen Nabenkörper aus dem Regal gezogen und mit Lagern, Dichtungen, Freilaufkörpern und weiterem versehen. Danach werden die Naben direkt versendet, oder zur Montage eines Laufradsatzes weitergereicht.

Bei Tune werden alle Crème-de-la-Crème Laufräder, wie auch unser getesteter Blackburner Enduro Laufradsatz händisch eingespeicht und von einer erfahrenen Mitarbeiterin zentriert. Wer selbst schon einmal ein Laufrad montiert hat, der weiß was dies für eine Fummelei sein kann. Umso erstaunter sind wir, wie geschmeidig diese Arbeit von der Hand geht, wenn man so etwas täglich macht. Am Ende werden die Laufräder ebenfalls manuell zentriert und auf die nötige Speichenspannung gebracht.

Wie die meisten Hersteller hat auch die Firma Tune einen Einspeichautomaten. Diese kostspielige Anlage wird hier für alle vergleichsweise „günstigen“ Laufradsätze genutzt.

Nachdem die Laufräder fertig sind, werden sie in der Werkstatt aufgehängt und zeitnah dem Paketdienst übergeben.

Zum Ende des Besuchs stehen Petra und Harry in ihrem gemütlichen Büro unseren Fragen Rede und Antwort.

Cycleholix: Tune ist eine Firma welche kompromisslos für Leichtbau steht. Nun sponsort ihr unter anderem auch Fahrer wie Markus Klausmann, Timo Pritzel und Martin Söderström. Geht da nicht eine Menge kaputt?

Harry: Nein, das könnten wir uns auch gar nicht erlauben. Welcher Downhillracer oder Slopestyler würde auf eine Marke setzen, deren Teile im Rennlauf oder auf der Reise stets kaputt gehen?

Cycleholix: Man hört sehr häufig das Gerücht, dass Markus pro Rennen einen frischen Tune Laufradsatz erhält.

Harry: Das ist völliger Blödsinn. Es ist ja so, dass Markus Klausmann bei uns seine „MK“ Linie hat, welche der Kunde genau so bei uns erwerben kann. Es handelt sich dabei prinzipiell um den King Kong Nabensatz welcher generell etwas schwerer ist als der herkömmliche Satz. Beim MK Satz zum Beispiel ist die Achse dicker, die Lager fetter und einfach mehr Speck dran. Es besteht stets die Herausforderung: Was können wir weglassen und funktioniert dennoch. Wer also wirklich Downhill mit unseren Naben fahren möchte, der sollte schon das passende Produkt wählen.

Cycleholix: Leichtbau und Gravity ist wirklich eine Herausforderung. Wieso ist das für euch so wichtig?

Harry: Gerade die ganzen Gravity Jungs profitieren von leichten Laufrädern. Alle die es einmal probiert haben, möchten nichts schwereres mehr fahren. Egal ob bei den Antritten oder im Absprung, da ist die Agilität und Kraftersparnis wirklich sofort spürbar. Lukas Knopf, einer unserer Dirtjumper, war einer mit der ersten die in diesem Bereich in Richtung Leichtbau gingen und ist einfach nur begeistert. Er selbst legt inzwischen fast mehr Priorität auf Leichtbau, statt auf Stabilität – dennoch geht vielleicht nur mal alle zwei Jahre ein Laufrad kaputt. Was in dem Zusammenhang sehr interessant ist, ist dass die Profis, also Jungs die das Material richtig ran nehmen, weniger zerstören als der normale Durchschnittsfahrer.

Cycleholix: Steifigkeit – ein gern erwähntes Wort. Steht das im Gegensatz zum Leichtbau?

Harry: Nein, absolut nicht. Zum Beispiel ist unsere klassische MIG70 Rennradnabe vergleichsweise günstig zu produzieren. Sie besteht komplett aus Aluminium, wogegen die aufwändigere MIG45 Flansche aus Carbon hat. Sie ist leichter, steifer, stabiler – aber natürlich auch teurer. Bei dieser Nabe können wir die Carbonfasern genau in Belastungsrichtung legen, sodass dieses Produkt überhaupt erst möglich ist.

Cycleholix: Bei welchem Laufradsatz könnt ihr am meisten Gewicht sparen?

Harry: Wir haben auf der Eurobike einen Fatbike Laufradsatz gezeigt, welcher circa. 1,7 kg zu einem herkömmlichen Produkt spart – ohne Kompromisse in Richtung Haltbarkeit und Steifigkeit eingehen zu müssen.

Cycleholix: Okay, also wenn ich jetzt mein Bike leichter bekommen möchte – wo fange ich an?

Harry: Beim Laufradsatz! Hier kannst du je nach bisher genutztem Produkt 300-500 Gramm sparen und hast oft sogar noch ein Plus an Steifigkeit und Stabilität. Vorbau, Lenker, Sattelstütze – alles eine geile Sache und macht in Summe natürlich schon einiges aus, jedoch merkst du die Gewichtsersparnis an der rotierenden Masse ganz besonders.

Cycleholix: In der Leichtbauszene gibt es doch sicher ein paar verrückt Kunden, oder?

Harry: Nicht nur Kunden! Wir haben auch Profis welche uns ihre neuen Vorbauten auswiegen lassen, um durch die Serienstreuung nochmal 1-2 Gramm zu sparen! Da steht man erstmal 10 Minuten an der Waage um auch wirklich das leichteste Teil zu ermitteln.

Cycleholix: Wie prüft ihr eure Produkte auf Funktion und Haltbarkeit?

Harry: Die Produkte werden bereits im CAD System ausgelegt und mittels Finite Elemente (FEM) berechnet. Nach der Produktion geht die Neuentwicklung auf Prüfstände und wird dort auf Herz und Nieren geprüft. Hier arbeiten wir Hand in Hand mit großen Firmen (Anmerkung der Redaktion: „und Konkurrenten“) zusammen. Wir testen dabei bis zum Bruch um genau herauszufinden, wie viel Reserve wir noch einkalkulieren müssen. In letzter Instanz gibt es dann noch unsere Profis wie Markus Kaufmann. Durch ihn beispielsweise erhalten wir ein sehr gutes Feedback was auch unter harten Bedingungen wie bei der Cape Epic funktioniert. Er geht schon sehr ans Limit und weiß genau was geht. Wir betreiben keinen Leichtbau um jeden Preis – Sicherheit und Haltbarkeit sind enorm wichtig.

Cycleholix: Manche eurer Produkte sind speziell auf einen Einsatz- oder Gewichtsbereich eingeschränkt. Wieso?

Harry: Haltbarkeit, ganz klar. Wenn ein Produkt mit einem maximalen Fahrergewicht von 100 kg spezifiziert ist, dann sollte man sich auch daran halten. Wir rechnen natürlich Sicherheiten mit ein, aber wenn man beispielsweise eine AllMountain Carbonfelge auf dem Enduro fährt und dann noch durch zu hohes Fahrergewicht überlastet, kann eine vermasselte Landung schon ein Laufrad zum kollabieren bringen.

Petra: Heute hatte ich einen Kunden, welcher unseren Rennradsattel Komm-Vor Plus am Cyclocross benutzt hat. Dieser ist ihm leider gebrochen. Beim CX kommen wirklich andere Belastungen wie Senken und Bodenwellen vor, welche es auf dem Rennrad so nicht gibt. Da macht eine Lage Carbon mehr oder weniger schon einen Unterschied.

Harry: An der Stelle möchte ich dem Kunden wirklich nahelegen das Manual zu lesen! Wir legen unsere Produkte wirklich mit Bedacht auf Einsatzgebiet und Fahrergewicht aus. Denn wir reden hier ja immer noch von Leichtbau!

Cycleholix: Wie entstehen eure neuen Produkte, wer hat die Ideen?

Harry: Die Ideen kommen in der Regel von der Geschäftsführung, also von Uli oder Sebastian. Hin und wieder kommen aber auch Impulse aus der Entwicklung oder anderen Bereichen.

Petra: Oft wissen wir ja auch schon früh was auf dem Markt passieren wird. Boost zum Beispiel ist so ein Thema. Hier war klar, dass wir als Nabenhersteller früh genug reagieren müssen.

Cycleholix: Eure Produkte haben lustige Namen wie GeilesTeil, TriebTreter und WunderBar. Wer kommt auf so etwas?

Petra: Meist kommt eine Rundmail aus der Geschäftsleitung, dass es ein neues Produkt gibt, und ein Name wird gesucht. Jeder Mitarbeiter darf dann seine Vorschläge einreichen und der beste gewinnt.

Cycleholix: Was wissen die Kunden nicht über Tune?

Harry: Ein paar unserer Schnellspanner sind mit der Raumstation MIR in der Erdatmosphäre verglüht. Diese wurden von der Besatzung dafür genutzt, irgendwelche Tabletts an der Wand zu fixieren. Tune einmal ganz anders – aber auch hier kam es offensichtlich auf Leichtbau an.